Post by 橡皮泥 on 2020-07-01

抛光加工是保证表面质量不可或缺的技术手段,近日,南方科技大学机械与能源工程系助理教授邓辉研究团队提出了一种基于各向同性刻蚀轮廓包络原理的抛光技术,可获得纳米级超光滑表面,而且适用于多种常见金属材料,具有普适性和显著的工业应用价值。可以加工具有复杂外形和内腔结构的金属零件,加工效率高且加工后表面无残余应力。

这一技术有望在航空航天和汽车零部件等领域投入应用,也可解决3D打印金属零件的后处理难题。相关研究成果被发表于机械制造领域顶级期刊。

抛光的主要目的是降低表面粗糙度、去除损伤层,最终获得光滑且无损伤的高质量表面。无论是日常生活中的消费用品还是制造技术高度集成的半导体芯片,抛光加工都是保证表面质量不可或缺的技术手段。近年来,在金属材料超精密加工领域,具有复杂外形和内腔的金属零件的抛光一直是工业界所面临的技术难题。传统的诸如化学机械抛光、激光抛光以及磁流变抛光,都存在“刀具干涉”问题。如何在不破坏金属零件的面形精度的前提下,高效率获得纳米级光滑表面,是目前亟待解决的技术难题。

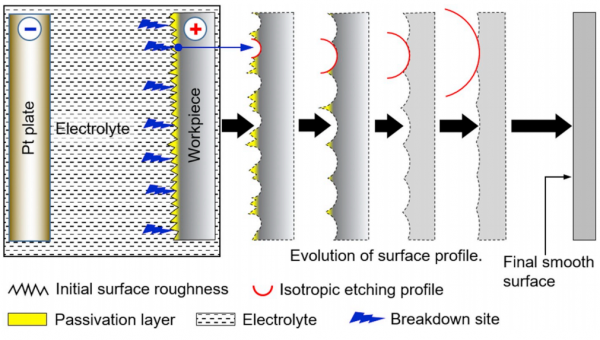

各向同性刻蚀轮廓包络抛光原理图

受单点金刚石超精密车削加工的刀尖轨迹包络原理启发,南科大研究人员提出了一种基于各向同性刻蚀轮廓包络原理的抛光技术:在抛光液的钝化作用下,金属表面生成一层钝化膜;在电场的作用下,钝化膜的薄弱位置优先发生击穿放电;通过阿伦尼乌斯公式优化相关参数,击穿位点可实现密度可控的各向同性刻蚀反应;随着各向同性刻蚀的进行,刻蚀坑不断扩展并相互融合完成包络;最终原始粗糙表面被超光滑表面取代。

抛光过程的建模分析

根据上述抛光原理,研究人员对抛光过程中材料表面的形貌变化以及粗糙度变化进行了建模分析。抛光开始阶段,由于刻蚀坑的形成,表面粗糙度逐渐增加;随着抛光的进行,表面刻蚀位点互相融合取代了原始粗糙表面,表面粗糙度迅速降低;最后,初始表面被完全取代,转变为超光滑表面。从该模型可知,基于提出的包络抛光原理,理论上可获得亚纳米级超光滑表面。

钛的刻蚀轮廓包络抛光过程的轮廓与形貌演变

以钛(TA2)的超精密抛光为例,研究人员通过对电解液和击穿电压等参数的优化,实现了材料表面的各向同性刻蚀。抛光所形成的刻蚀坑呈现规则的半球形,密度可控,内表面具有纳米级粗糙度(Sa=1.13nm)。研究结果表明,此方法对TA2可实现15.1m/min的高效率去除,在抛光3分钟后表面粗糙度Sa从64.1nm迅速降低到1.23nm,高效率获得了纳米级表面。

各种金属材料的抛光效果图

同时,研究团队也将这一抛光技术应用到了其他典型金属材料,如镍磷合金、镍钛合金、304不锈钢、6063铝合金、Inconel718合金等。抛光后的样品表面都具备了镜面效果,也都获得了纳米级表面粗糙度。这一结果表明:研究团队提出的各向同性刻蚀轮廓包络抛光技术可作为一种普适性抛光加工手段应用于常见金属材料,具有显著的工业应用价值。

邓辉介绍,此项研究所提出的刻蚀轮廓包络抛光技术避免了使用传统抛光工艺所不可或缺的刚性工具,因此该技术不存在“刀具干涉”问题,可以加工具有复杂外形和内腔结构的金属零件,加工效率高且加工后表面无残余应力。此外,由该技术的加工原理可知,这一技术适用于绝大部分的金属材料,具有较强的通用性。未来,这一技术有望在航空航天和汽车零部件等领域投入应用,也可解决3D打印金属零件的后处理难题。